Deseño industrial a proba de explosión, pódese usar para a análise en liña dos procesos de produción de produtos químicos, axeitado para reactores de fluxo continuo e reactores por lotes

• In situ: non precisa toma de mostras, evitando o contacto con mostras perigosas

• Resultados en tempo real: resultados proporcionados en segundos

• Seguimento continuo: seguimento continuo durante todo o proceso

• Intelixente: proporciona automaticamente resultados analíticos

• Conectividade a Internet: retroalimentación oportuna dos resultados ao sistema de control central

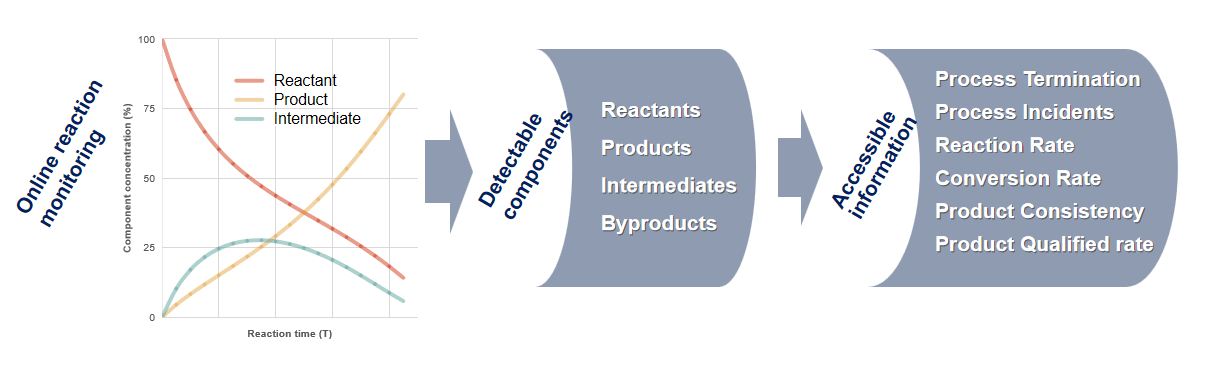

Os procesos de produción en enxeñaría química, farmacéutica e de materiais requiren unha análise e seguimento continuos dos compoñentes.JINSP ofrece solucións de vixilancia en liña e in situ para a produción, permitindo un seguimento en liña continuo, en tempo real, rápido e in situ do contido de varios compoñentes nas reaccións.Isto axuda a determinar o punto final da reacción e indicar anomalías na reacción.

1. Seguimento de Condicións Extremas en Reaccións Químicas/Procesos Biolóxicos

En condicións extremas como ácidos ou bases fortes, altas temperaturas e presións, fortescorrosividade e reaccións altamente tóxicas, os métodos analíticos convencionais afrontan desafíosmostraxe e os instrumentos analíticos poden ser incapaces de soportar a reactividade das mostras.En talescenarios, sondas ópticas de monitorización en liña, deseñadas especificamente para compatibilidade con extremaambientes de reacción, representan a solución única.

Usuarios típicos: Persoal de produción implicado en reaccións químicas en condicións extremas de novosempresas de materiais, empresas químicas e institucións de investigación.

2. As reaccións químicas/procesos biolóxicos requiren unha intervención oportuna en caso de anomalías ou puntos finais de reacción.

En procesos como a fermentación biolóxica e as reaccións catalizadas por encimas, a actividade das células e dos encimas é facilmente influenciada polos compoñentes relevantes do sistema.Polo tanto, o seguimento en tempo real do contido anormal destes compoñentes e a intervención oportuna son cruciais para manter reaccións eficientes.O seguimento en liña pode proporcionar información en tempo real sobre os compoñentes.

Usuarios típicos: persoal de investigación e produción en empresas de biotecnoloxía, empresas farmacéuticas/químicas implicadas en reaccións catalizadas por encimas, así como empresas de síntese de fármacos de péptidos e proteínas.

3. Control de calidade/coherencia do produto in Grande-Scale Produción

Na produción a gran escala de procesos químicos/bioquímicos, garantir a consistencia da calidade do produto require análise e proba dos produtos de reacción lote por lote ou en tempo real.A tecnoloxía de seguimento en liña pode comprobar automaticamente o control de calidade do 100% dos lotes debido ás súas vantaxes de velocidade e continuidade.Pola contra, as técnicas de detección fóra de liña dependen con frecuencia das inspeccións de mostraxe, o que expón os produtos non mostrados a potenciais riscos de calidade como consecuencia dos seus complicados procedementos e dos seus resultados atrasados.

Usuarios típicos: persoal de produción de procesos en empresas farmacéuticas e biofarmacéuticas; persoal de produción en novos materiais e empresas químicas

| Modelo | RS2000PAT | RS2000APAT | RS2000TPAT | RS2000TAPAT | RS2100PAT | RS2100HPAT |

| Aparición | ||||||

| características | Alta sensibilidade | Rentable | Sensibilidade extrema | Rentable | Alta aplicabilidade | Alta aplicabilidade, alta sensibilidade |

| Número de canles de detección | 1. Canle único | |||||

| Cámara dimensión | 600 mm (ancho) × 400 mm (fondo) × 900 mm (alto) | |||||

| Dimensión do dispositivo | 900 mm (ancho) × 400 mm (fondo) × 1300 mm (alto) | |||||

| En funcionamento temperatura | -20 ~ 50 ℃ | |||||

| Explosión Clasificación de protección (Unidade principal) | Ex db eb ib pzc ⅡC T4 Gc / Ex ib pzc tb ⅢC T130°C Dc | |||||

| Termostato | O deseño do sistema de control de temperatura de tres niveis pode funcionar de forma estable durante moito tempo nun ambiente de -20 ~ 50 ℃ e é adecuado para ambientes de monitorización en liña en diferentes fábricas. | |||||

| Conectividade | Os portos de rede RS485 e RJ45 proporcionan o protocolo Mod Bus, pódense adaptar a moitos tipos de sistemas de control industrial e poden enviar os resultados ao sistema de control. | |||||

| Sonda | Unha sonda estándar de fibra óptica non inmersa de 5 m (PR100) | |||||

| Monitorización multicomponente | Obtén simultaneamente o contido de varios compoñentes durante o proceso de reacción, recolle sinais dunha soa canle continuamente en tempo real e o contido da substancia e a tendencia do cambio pódense indicar en tempo real, permitindo unha análise intelixente de compoñentes descoñecidos durante o proceso de reacción. | |||||

| Consistencia | Os algoritmos patentados para a calibración do dispositivo e a transferencia de modelos garanten a coherencia dos datos en varios dispositivos | |||||

| Modelado intelixente | Combinación intelixente de algoritmos óptimos ou personaliza varios modelos de aprendizaxe automática segundo as necesidades do modelado automático cun só clic | |||||

| Modelado de autoaprendizaxe | Equipado con capacidades de modelado de autoaprendizaxe, elimina a necesidade de mostraxe e modelado manual.Pode seleccionar de forma intelixente os parámetros de recollida óptimos, supervisar os cambios en varios compoñentes do sistema en tempo real, identificar automaticamente e axudar na análise.Isto axuda a comprender e controlar as reaccións sen necesidade de intervención manual | |||||

| 24 horas de traballo | Calibración automática en tempo real e autotest, control termostático e protección de presión positiva.Funciona ben en altas e baixas temperaturas, ambientes explosivos e corrosivos. | |||||

| % Humidade relativa | 0~90% RH | |||||

| Fonte de alimentación | 900 W (máx.); 500 W (funcionamento típico) | |||||

| Tempo de prequecemento | <60 min | |||||

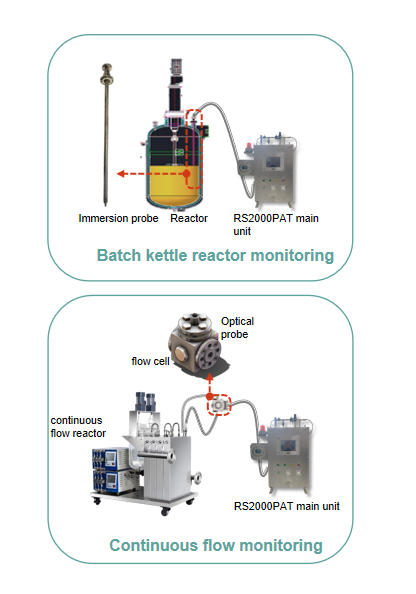

O RS2000PAT/RS2100PAT pódese usar de dúas formas na produción a gran escala.

A primeira forma é usar unha sonda longa de inmersión industrial para ir profundamente por debaixo da superficie líquida do sistema de reacción para controlar os compoñentes da reacción, o que é máis axeitado para reactores por lotes tipo chaleira;

A segunda forma é utilizar a célula de fluxo para pasar pola sonda conectada para o seguimento en liña, o que é máis axeitado para reactores de fluxo continuo e outros tipos de recipientes de reacción.

Industria de baterías de iones de litio

Novas- Investigación on o síntese proceso of bis(fluorosulfonilo)amida (jinsptech.com)

Industria biofarmacéutica

Novas-Calidade Control in Biofermentación Enxeñaría(jinsptech.com)

Industria química fina